Tin tức

Đây Là 9 Cách Khắc Phục Lỗi Hay Gặp Trong Hàn Mig Mới Nhất Năm 2023

Hàn MIG là một phương pháp hàn sử dụng kim loại bù và khí bảo vệ được cung cấp trực tiếp qua súng hàn. Đây là một phương pháp hàn bán tự động được áp dụng rộng rãi, đặc biệt trong các công việc đòi hỏi mối hàn có độ đắp lớn hoặc đường hàn dài liên tục. So với các phương pháp hàn khác như hàn hồ quang tay và hàn TIG, hàn MIG dễ học và sử dụng hơn nhiều.

Tuy nhiên, dù bạn là một thợ hàn có kinh nghiệm và tay nghề cao, việc gặp phải các lỗi khi hàn Mig là không thể tránh khỏi. Để giúp bạn cải thiện kỹ năng và nắm vững hơn về hàn MIG, chúng tôi xin chia sẻ với quý bạn đọc 9 lỗi thường gặp trong quá trình hàn MIG, cùng với nguyên nhân và cách khắc phục hiệu quả. Hãy cùng tham khảo để đảm bảo rằng công việc hàn của bạn luôn đạt được chất lượng tốt nhất.

1. Khó Mồi Hồ Quang

a. Nguyên Nhân

Khó mồi hồ quang trong quá trình hàn MIG có thể xuất phát từ nhiều nguyên nhân khác nhau, bao gồm:

- Chưa mở gas: Việc không mở van gas hoặc mở không đúng cách sẽ gây ra khó khăn trong quá trình mồi hồ quang.Hết gas: Nếu bình khí đã hết gas hoặc lượng gas cung cấp không đủ, hồ quang sẽ khó mồi.

- Sai cực tính: Để mồi hồ quang thành công, cực tính của máy hàn phải được thiết lập chính xác. Nếu cực tính không phù hợp (phải là DCEP – Electrode + và Chi tiết -), sẽ gây khó khăn trong quá trình mồi hồ quang.

- Nối điện hoặc kẹp mát không tốt: Mối nối không tốt giữa điện cực và chi tiết cần được kiểm tra và đảm bảo chất lượng để tránh khó khăn trong quá trình mồi hồ quang.

Mạch điều khiển hỏng: Nếu các linh kiện trong mạch điều khiển bị hỏng hoặc không hoạt động đúng cách, hồ quang sẽ khó mồi.

b. Giải Pháp

- Kiểm tra van khí: Đảm bảo rằng van khí được mở đúng cách và không có lỗi nào trên nó.

- Thay bình khí mới: Nếu bình khí đã hết, hãy thay bình mới để đảm bảo cung cấp đủ khí cho quá trình hàn.

- Cực tính phải là DCEP: Đảm bảo rằng cực tính của máy hàn được đặt thành DCEP (Electrode + và Chi tiết -).

- Kiểm tra kẹp mát: Đảm bảo rằng kẹp mát được kết nối và hoạt động đúng cách để duy trì nhiệt độ tối ưu.

- Kiểm tra mạch điều khiển: Thực hiện kiểm tra mạch điều khiển và thay thế các linh kiện bị hỏng nếu cần thiết để đảm bảo quá trình hàn diễn ra một cách suôn sẻ và hiệu quả.

2. Cháy Dây (Burnbacks) và Hồ Quang Thất Thường

a. Nguyên Nhân

Cháy dây (Burnbacks) và hồ quang thất thường trong quá trình hàn MIG có thể xuất phát từ một số nguyên nhân sau:

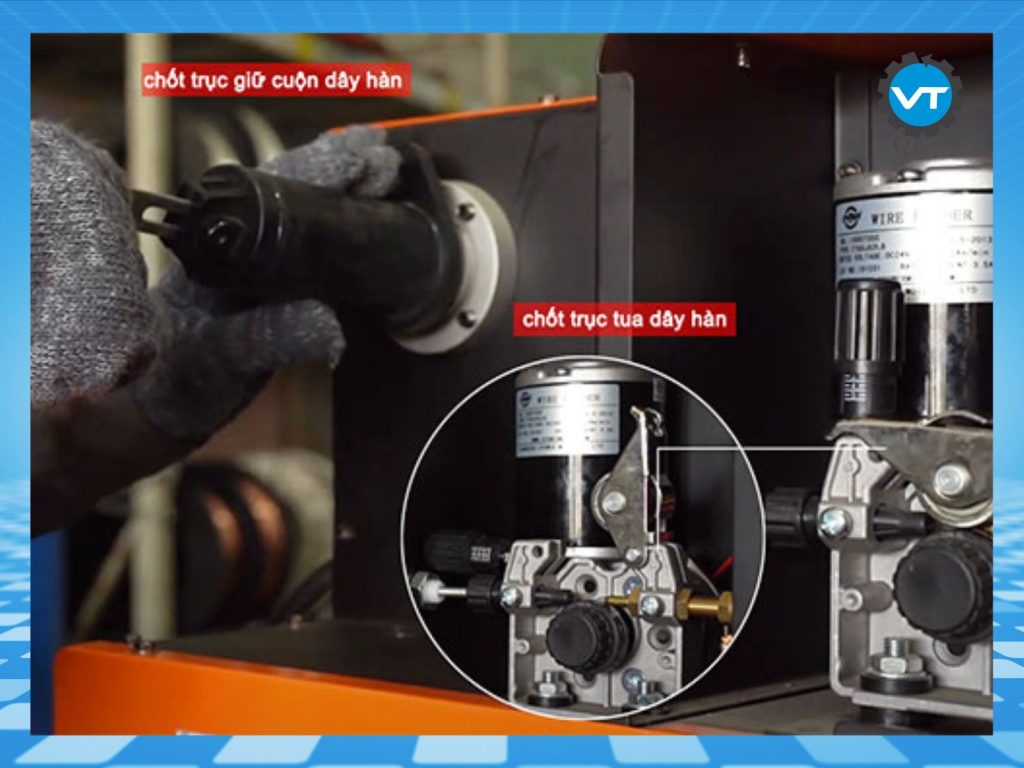

- Bánh xe cấp dây không đúng cỡ: Kích thước không chính xác của bánh xe cấp dây có thể gây ra sự cố này.

- Bánh xe ép dây không đủ áp lực: Bánh xe ép dây không đủ áp lực có thể làm cho dây không bị kẹt và chảy ngược vào súng hàn.

- Bánh xe ép dây căng quá: Tình trạng căng quá của bánh xe ép dây cũng có thể dẫn đến cháy dây.

- Tốc độ cấp dây quá chậm: Tốc độ cấp dây chậm có thể gây ra sự cố này.

- Contact tube bị mòn, dính phóng hồ quang trong contact tube: Hỏng hoặc bị mòn của contact tube cũng có thể tạo điều kiện cho cháy dây và hồ quang thất thường.

- Điện áp nguồn không ổn định: Sự không ổn định trong điện áp nguồn cung cấp cũng có thể ảnh hưởng đến quá trình hàn.

- Sai cực tính: Cực tính không đúng cách (phải là DCEP – Dây hàn + chi tiết -) có thể tạo ra sự cố này.

- Súng hàn bị nóng: Súng hàn quá nóng có thể dẫn đến cháy dây và hồ quang không ổn định.

- Ống dẫn dây bị dơ hoặc mòn: Sự hỏng hóc hoặc mòn của ống dẫn dây cũng có thể gây ra sự cố này.

b. Giải Pháp

- Kiểm tra cỡ bánh xe cấp dây và hiệu chỉnh áp lực cho đúng: Đảm bảo rằng bánh xe cấp dây có kích thước chính xác và áp lực được hiệu chỉnh đúng cách.

- Tăng áp lực giảm áp lực: Tăng áp lực bánh xe ép dây để đảm bảo dây được cấp dây một cách đủ lực.

- Tăng tốc độ cấp dây: Tăng tốc độ cấp dây để duy trì dây hàn một cách ổn định.

- Làm sạch hoặc thay contact tube mới: Thay thế hoặc làm sạch contact tube để đảm bảo hồ quang không bị chảy vào bên trong.

- Kiểm tra điện áp cung cấp: Đảm bảo rằng điện áp cung cấp là ổn định và đúng đắn.

- Kiểm tra cực tính là DCEP: Đảm bảo rằng cực tính được đặt thành DCEP (Dây hàn + chi tiết -).

- Thay súng có công suất lớn hơn: Đối với các súng có dòng lớn hơn 200 amps, hãy thay súng có công suất lớn hơn và đảm bảo hệ thống nước làm nguội hoạt động đúng cách.

- Thay ống dẫn dây: Nếu ống dẫn dây bị hỏng hoặc mòn, hãy thay thế nó để đảm bảo dây được cấp dây một cách ổn định.

3. Rỗ Khí

a. Nguyên Nhân

Hiện tượng rỗ khí trong quá trình hàn MIG có thể xuất phát từ nhiều nguyên nhân khác nhau, bao gồm:

- Bị nhốt khi do dòng khí bảo vệ bị rối: Nếu dòng khí bảo vệ bị rối, khí không được cung cấp đều và có thể gây ra rỗ khí.

- Bị nhốt khí do dòng hàn quá cao: Dòng hàn quá cao có thể tạo ra áp lực lớn, làm cho khí không thoát ra một cách bình thường và dẫn đến rỗ khí.

- Dây hàn bị dính dầu hoặc bẩn: Dầu hoặc bẩn trên dây hàn có thể tạo ra chất cản trở cho dòng khí và gây ra rỗ khí.

- Bánh xe cấp dây bị bẩn: Bánh xe cấp dây bẩn có thể trượt hoặc tạo áp lực không đều khiến khí bảo vệ không được phân phối đều.

- Ống dẫn dây bị bẩn: Ống dẫn dây hàn bẩn có thể gây ra rỗ khí khi dòng khí không được truyền đi một cách trơn tru.

- Khí bảo vệ bị ẩm: Nếu khí bảo vệ chứa độ ẩm cao, nó có thể tạo ra hiện tượng rỗ khí khi tiếp xúc với nhiệt độ cao trong quá trình hàn.

- Mạch nước làm nguội súng hàn bị rò: Sự rò rỉ trong mạch nước làm nguội của súng hàn có thể làm cho khí bảo vệ không ổn định và gây ra rỗ khí.

- Chi tiết bị dính dầu: Chi tiết bị dính dầu có thể tạo ra chất cản trở cho dòng khí và gây ra rỗ khí.

- Văng tóe từ vũng hàn quá nhiều: Việc quá nhiều văng tóe từ quá trình hàn có thể gây ra rỗ khí khi chúng tiếp xúc với khí bảo vệ.

- Tốc độ nguội mối hàn quá lớn: Tốc độ nguội mối hàn quá lớn có thể tạo ra rỗ khí.

- Bánh xe đè dây bị trượt: Bánh xe đè dây trượt không đúng cách có thể gây ra rỗ khí.

- Ống dẫn dây hàn bị bẻ gấp: Ống dẫn dây hàn bị bẻ gấp có thể làm cho dòng khí không được truyền đi một cách đều đặn.

b. Cách Khắc Phục lỗi khi hàn Mig này

- Điều chỉnh lưu lượng khí cho phù hợp với cỡ mỏ phun.

- Giảm dòng hàn hoặc tốc độ hàn.

- Bảo quản dây ở nơi khô ráo không bị nhiễm bẩn hoặc dầu.

- Rữa sạch và làm khô ráo các bánh xe cấp dây.

- Thay ống dẫn mới.

- Kiểm tra điểm sương (dewpoint) của khí bảo vệ và không sử dụng các chai khí có điểm sương trên -40°F.

- Sửa chữa súng hàn và làm sạch bằng dung môi và bàn chải Inox.

- Hiệu chỉnh các thông số để giảm văng tóe.

- Tăng dòng hàn hoặc giảm tốc độ hàn nếu cần nung nóng sơ bộ chi tiết hàn.

- Tăng lực đè dây hoặc thay bánh xe mới hoặc kích cỡ khác.

- Thay đổi vị trí bố trí máy để tránh tình trạng ống dẫn dây bị gập.

>> Xem chi tiết bài viết: Tổng Hợp 09 Biện Pháp Khắc Phục Hiện Tượng Máy Hàn Bị Rỗ Khí

4. Mối Hàn Bị Bẩn

a. Nguyên Nhân

Mối hàn bị bẩn trong quá trình hàn MIG có thể do các nguyên nhân sau:

- Không đủ khí bảo vệ: Không cung cấp đủ lượng khí bảo vệ quanh vùng hàn có thể làm cho mối hàn bị bẩn.

- Dây hàn bị bẩn: Dây hàn bị nhiễm bẩn hoặc chất lượng kém có thể gây ra mối hàn không đạt chất lượng.

- Chi tiết hàn bị bẩn: Sự dơ bẩn hoặc tác động của các chất khác vào chi tiết hàn có thể gây ra mối hàn bị bẩn.

b. Giải Pháp

- Điều chỉnh cho mỏ phun gần chi tiết hơn: Điều chỉnh vị trí mỏ phun gần hơn với chi tiết hàn để tạo ra môi trường hàn tốt hơn và ngăn ngừa bụi bẩn xâm nhập vào vùng hàn.

- Tăng lưu lượng khí bảo vệ: Đảm bảo rằng lượng khí bảo vệ được cung cấp đủ để bảo vệ vùng hàn khỏi bụi bẩn và không khí ngoại.

- Điều chỉnh góc độ hàn: Thay đổi góc độ hàn để tối ưu hóa mối hàn và ngăn ngừa bụi bẩn xâm nhập.

- Kiểm tra súng xem có bị rò khí hoặc nước làm nguội: Đảm bảo rằng súng hàn không bị rò khí hoặc nước làm nguội, điều này có thể gây ra bẩn trong quá trình hàn.

- Tăng cường bảo vệ vùng hàn bằng các thiết bị phụ trợ: Sử dụng các thiết bị phụ trợ như bức xạ chống bắn hoặc bức xạ chống bụi để bảo vệ vùng hàn khỏi bụi bẩn và các tác nhân ngoại vi.

- Định tâm lại Contact tube: Đảm bảo rằng contact tube được định tâm đúng cách để tạo ra mối hàn chính xác và tránh bị bẩn.

- Thay mỏ phun lớn hơn: Nếu mỏ phun hiện tại quá nhỏ và dễ bị tắc, hãy thay mỏ phun lớn hơn để đảm bảo dòng khí bảo vệ hiệu quả và ngăn ngừa bẩn trong quá trình hàn.

5. Nứt Nóng Chân Chim (Hot Short Cracking)

a. Nguyên Nhân

Nứt nóng chân chim (Hot Short Cracking) trong quá trình hàn MIG có thể do các nguyên nhân sau:

- Dây hàn không đúng loại: Sử dụng dây hàn không phù hợp với kim loại đang được hàn có thể gây ra hiện tượng này.

- Thiết kế mối hàn không đúng: Thiết kế mối hàn không phù hợp hoặc không tuân theo các thông số chuẩn về khe hở, bề dày chân, góc vát có thể gây ra nứt nóng chân chim.

- Gá kẹp không đúng: Sử dụng gá kẹp không đúng hoặc không thực hiện điều chỉnh gá kẹp một cách chính xác trước khi hàn cũng có thể gây ra hiện tượng này.

- Tốc độ hàn chậm quá: Tốc độ hàn quá chậm có thể tạo ra nhiệt độ hàn quá cao, dẫn đến nứt nóng chân chim.

- Kỹ thuật hàn không đúng: Không tuân theo kỹ thuật hàn đúng cách cũng có thể gây ra hiện tượng này.

b. Biện Pháp Khắc Phục

- Thay loại dây hàn phù hợp: Sử dụng dây hàn phù hợp với kim loại đang được hàn để đảm bảo mối hàn không bị nứt nóng chân chim.

- Kiểm tra lại các thông số chuẩn bị mối hàn: Đảm bảo rằng các thông số như khe hở, bề dày chân, góc vát đều tuân theo các chuẩn định và thiết kế mối hàn phù hợp.

- Thay các gá kẹp chống biến dạng: Sử dụng các gá kẹp chống biến dạng và đảm bảo rằng chúng được điều chỉnh chính xác trước khi hàn.

- Tăng tốc độ hàn: Tăng tốc độ hàn để giảm nhiệt độ hàn và ngăn ngừa nứt nóng chân chim.

- Thay đổi góc hàn hoặc tốc độ đắp: Tuân theo các kỹ thuật hàn đúng cách bằng cách thay đổi góc hàn hoặc tốc độ đắp nếu cần thiết để ngăn ngừa hiện tượng nứt nóng chân chim.

6. Nứt Miệng (Crater Cracks)

a. Nguyên Nhân

Nứt miệng (Crater Cracks) trong quá trình hàn MIG có thể do nguyên nhân sau:

- Kết thúc hàn không đúng kỹ thuật: Việc kết thúc mối hàn một cách không đúng kỹ thuật có thể tạo ra tình trạng nứt miệng.

b. Giải Pháp

- Hàn ngược lại một chút khi kết thúc mối hàn: Để ngăn ngừa tình trạng nứt miệng, sau khi kết thúc mối hàn, hàn ngược lại một khoảng nhỏ trước khi dừng hàn hoàn toàn.

- Hàn nhanh ở đoạn cuối để có vũng hàn nhỏ hơn: Tăng tốc độ hàn ở đoạn cuối của mối hàn để tạo ra vũng hàn nhỏ hơn, giúp ngăn ngừa tình trạng nứt miệng.

- Sử dụng các tấm gá (runoff tabs) khi khởi đầu và kết thúc mối hàn: Để giảm căng thẳng ở đầu và cuối mối hàn, sử dụng các tấm gá (runoff tabs) để chuyển dòng hàn và ngăn ngừa tình trạng nứt miệng.

7. Không Đủ Ngấu

a. Nguyên Nhân

Tình trạng không đủ ngấu trong quá trình hàn MIG có thể do các nguyên nhân sau:

- Chuẩn bị mối hàn sai: Quá trình chuẩn bị mối hàn không đúng cách có thể dẫn đến không đủ ngấu.

- Hàn nhanh quá: Tốc độ hàn quá nhanh có thể không tạo đủ thời gian cho ngấu xảy ra.

- Dòng hàn quá thấp: Sử dụng dòng hàn quá thấp có thể không đủ mạnh để tạo ra ngấu.

- Hồ quang quá dài: Hồ quang quá dài cũng có thể gây ra tình trạng không đủ ngấu.

- Góc hàn không đúng: Góc hàn không đúng cũng có thể ảnh hưởng đến quá trình ngấu.

b. Biện Pháp

- Kiểm tra kích thước chuẩn bị: Đảm bảo rằng quá trình chuẩn bị mối hàn được thực hiện đúng cách và đáp ứng các yêu cầu về kích thước.

- Giảm tốc độ hàn: Giảm tốc độ hàn để tạo ra thời gian đủ cho quá trình ngấu diễn ra.

- Tăng dòng hàn: Sử dụng dòng hàn cao hơn để tạo ra đủ nhiệt độ và ngấu cho mối hàn.

- Giảm chiều dài hồ quang: Giảm chiều dài của hồ quang để tạo ra hiệu suất ngấu tốt hơn.

- Hiệu chỉnh lại góc hàn: Đảm bảo rằng góc hàn được hiệu chỉnh đúng cách để tạo điều kiện tốt nhất cho quá trình ngấu.

8. Không Đủ Chảy

a. Nguyên Nhân

Tình trạng không đủ chảy trong quá trình hàn MIG có thể do các nguyên nhân sau:

- Chuẩn bị mối hàn sai: Quá trình chuẩn bị mối hàn không đúng cách có thể dẫn đến không đủ chảy.

- Hồ quang quá dài: Hồ quang quá dài cũng có thể gây ra tình trạng không đủ chảy.

- Mối ghép bị bẩn: Sự dơ bẩn hoặc tác động của các chất khác vào mối ghép có thể gây ra không đủ chảy.

b. Biện Pháp Khắc Phục

- Chuẩn bị mối hàn sai: Đảm bảo rằng quá trình chuẩn bị mối hàn được thực hiện đúng cách và đáp ứng các yêu cầu về kích thước và chất lượng.

- Hồ quang quá dài: Giảm chiều dài của hồ quang để tạo ra hiệu suất chảy tốt hơn.

- Mối ghép bị bẩn: Đảm bảo rằng mối ghép được làm sạch và không bị ảnh hưởng bởi dơ bẩn hoặc các chất khác, và tuân theo các quy tắc về chất lượng của mối ghép.

9. Dây Cấp Nguồn Hàn Quá Nóng

a. Nguyên Nhân

Tình trạng dây cấp nguồn hàn quá nóng trong quá trình hàn MIG có thể do các nguyên nhân sau:

- Cỡ dây cung cấp không đủ lớn: Sử dụng dây cung cấp nguồn hàn có kích thước không đủ lớn để đảm bảo lưu lượng nguồn điện đủ cho quá trình hàn.

- Các chổ nối dây bị lỏng: Các chỗ nối dây không được kết nối chặt có thể tạo ra nhiệt độ cao và gây ra tình trạng quá nóng.

- Dây cấp nguồn quá dài: Sử dụng dây cấp nguồn quá dài có thể dẫn đến mất điện áp và quá trình hàn không đủ nhiệt.

- Làm nguội không đủ: Hệ thống làm nguội không đủ để làm mát dây cấp nguồn có thể gây ra nhiệt độ cao.

b. Biện Pháp Khắc Phục

- Kiểm tra và thay thế cỡ phù hợp: Đảm bảo sử dụng dây cấp nguồn hàn có kích thước phù hợp để đảm bảo lưu lượng nguồn điện đủ cho quá trình hàn.

- Kiểm tra và siết chặt: Đảm bảo các chỗ nối dây được kết nối chặt để tránh mất điện áp và nhiệt độ cao.

- Kiểm tra và dùng cỡ dây phù hợp: Sử dụng dây cấp nguồn hàn có kích thước phù hợp với quy định để đảm bảo lưu lượng nguồn điện đủ.

- Tăng lưu lượng nước làm nguội: Đảm bảo hệ thống làm nguội hoạt động đúng cách và tăng lưu lượng nước làm nguội để làm mát dây cấp nguồn hàn.

- Kiểm tra sự rò rỉ trên mạch nước làm nguội: Đảm bảo không có sự rò rỉ trên mạch nước làm nguội để đảm bảo hệ thống làm nguội hoạt động hiệu quả.

Trên đây, chúng tôi đã chia sẻ với quý bạn đọc 9 lỗi khi hàn Mig phổ biến trong quá trình hàn và các biện pháp khắc phục hiệu quả. Hy vọng rằng những thông tin này sẽ giúp bạn tránh được các vấn đề không mong muốn và tạo ra những mối hàn đẹp, chất lượng.

Để tiếp tục nhận được thông tin hữu ích và cập nhật về chuyên mục tin tức của chúng tôi, hãy đặt máy hàn tại Thiết Bị Việt Tâm và ghé thăm trang web của chúng tôi thường xuyên. Chúng tôi luôn sẵn sàng hỗ trợ và chia sẻ kiến thức với mục tiêu giúp bạn phát triển kỹ năng và thành công trong lĩnh vực hàn Mig. Cảm ơn bạn đã luôn đồng hành và đừng ngần ngại liên hệ với chúng tôi nếu bạn cần thêm thông tin hoặc sự hỗ trợ. Chúng tôi sẽ rất vui được phục vụ!

Các từ khoá liên quan tới bài viết này như: Máy hàn mig ra dây không đều, máy hàn mig không ra dây, cách chỉnh máy hàn mig không dùng khí, máy hàn Mig bị yếu, lỗi khi hàn Mig.

Xem thêm các bài viết liên quan:

- Khám Phá Các Nguyên Tắc Cơ Bản Để Sử Dụng Máy Hàn An Toàn

- Tổng hợp các loại máy hàn Mig Hồng Ký chất lượng tại Việt Tâm

- Máy Hàn Que Điện Tử Legi Chính Hãng Giá Tốt Nhất Tại TPHCM Năm 2023

================================

Thông tin liên hệ Thiết Bị Việt Tâm

Công ty TNHH TMDV Cơ Khí Xây Dựng Việt Tâm

Hotline: 093.808.1959 – 093.818.1959

Email: thietbiviettam@gmail.com

Địa Chỉ: 631 Quốc lộ 22, Khu Phố 5, Thị Trấn Củ Chi, Huyện Củ Chi, TP. Hồ Chí Minh

Chi Nhánh: 228 -230 Quốc Lộ 51, Khu phố 2, P.An Hòa, TP Biên Hòa, Đồng Nai